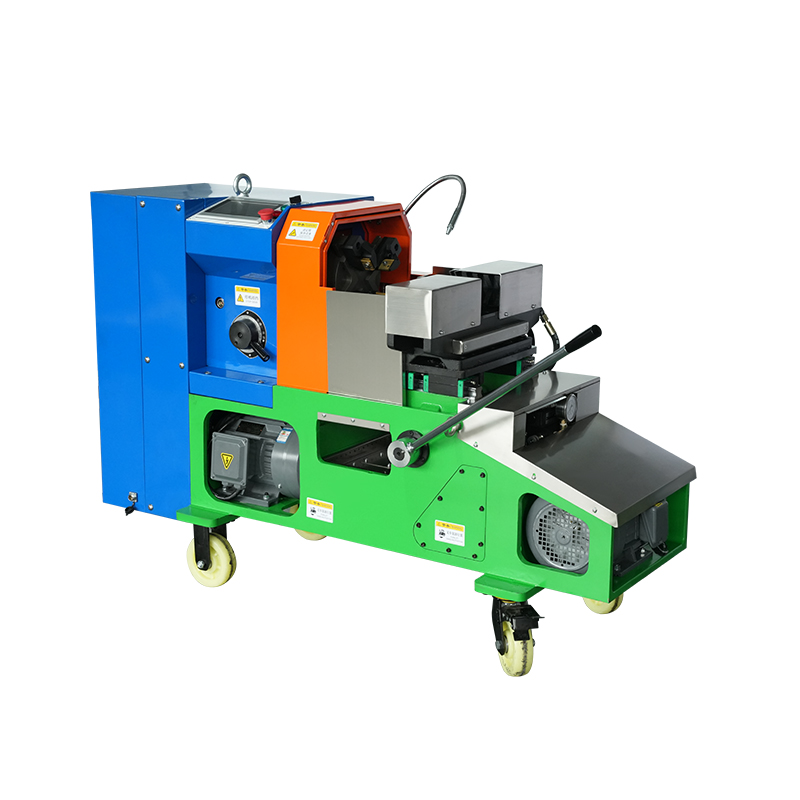

Intelligente threading -machine

1. Identificeer automatisch de buisdiameter 2. Automatische toolaanpassing en -instelling 3. Draaddiameters van 15 mm tot 100 mm ...

Zie detailsEENls het gaat om de fabricage van buizen, is een van de meest kritische factoren de kwaliteit en precisie van de schroefdraad. Draadspoed en -diepte zijn niet alleen maar technische specificaties; ze bepalen de betrouwbaarheid, veiligheid en efficiëntie van leidingsystemen in industrieën variërend van loodgieterswerk tot olie en gas. EEN Machine voor het maken van pijpdraad speelt een centrale rol bij het bereiken van deze precieze draden, maar hoe nauwkeurig zijn ze werkelijk?

Voordat u zich verdiept in de mogelijkheden van een machine voor het maken van pijpdraad, is het belangrijk om te begrijpen wat spoed en diepte van de schroefdraad betekenen.

Draadafstand verwijst naar de afstand tussen twee opeenvolgende schroefdraden op een buis. Het handhaven van een consistente steek is van cruciaal belang omdat dit ervoor zorgt dat de buis op de juiste manier kan worden aangesloten op fittingen en andere onderdelen met schroefdraad. Zelfs kleine variaties in de toonhoogte kunnen tot lekkages of zwakke verbindingen leiden.

Draaddiepte is de afstand van de top van de draad tot de wortel. De juiste draaddiepte is essentieel voor sterkte en afdichtingsintegriteit. Als de schroefdraad te ondiep is, kan de verbinding onder druk bezwijken. Als het te diep is, kan het buismateriaal verzwakt of beschadigd raken.

Samen bepalen spoed en diepte het profiel van een schroefdraad. Voor kritische toepassingen, zoals hogedrukgas- of waterleidingen, is het bereiken van een nauwkeurige steek en diepte essentieel om storingen te voorkomen en de veiligheidsnormen te handhaven.

A Machine voor het maken van pijpdraad is ontworpen om met hoge precisie schroefdraad aan de uiteinden van buizen te snijden. Het proces omvat doorgaans de volgende componenten en stappen:

Pijp vasthouden en klemmen: De buis is vastgezet in de machine om elke beweging tijdens het draadsnijden te voorkomen. Stabiliteit is van cruciaal belang voor de nauwkeurigheid van de schroefdraad.

Stansmessen: De machine maakt gebruik van matrijzen die speciaal zijn gevormd voor het gewenste draadprofiel. Deze matrijzen bewegen langs de buis en snijden de draden consistent af.

Rotatie- en invoercontrole: Moderne machines regelen zowel de rotatiesnelheid van de buis als de voedingssnelheid van de snijmatrijzen. Consistente voeding zorgt voor een gelijkmatige draadspoed en uniforme diepte.

Smering: Een goede smering vermindert hitte en slijtage, waardoor de precieze afmetingen gedurende vele cycli behouden blijven.

Inspectie en meting: Sommige geavanceerde machines beschikken over digitale uitlezingen of meters om de draadspoed en -diepte in realtime te meten, waardoor de nauwkeurigheid verder wordt verbeterd.

Zelfs de beste machine voor het maken van pijpdraad kan geen perfecte schroefdraad bereiken als andere factoren worden verwaarloosd. Enkele belangrijke invloeden zijn onder meer:

Verschillende buismaterialen reageren verschillend op draadsnijden. Zachte metalen zoals aluminium kunnen gemakkelijk vervormen, waardoor de draaddiepte wordt beïnvloed, terwijl hardere materialen zoals roestvrij staal meer kracht vereisen en de matrijzen sneller kunnen verslijten. Het kiezen van de juiste matrijs- en machine-instellingen voor het materiaal is essentieel.

Regelmatige kalibratie van de Machine voor het maken van pijpdraad zorgt ervoor dat de snijmatrijzen nauwkeurig langs de buis bewegen. Een verkeerde uitlijning of slijtage kan een ongelijkmatige steek of een inconsistente diepte veroorzaken.

Zelfs automatische machines vereisen bekwame operators. Het correct laden, de juiste matrijsselectie en het monitoren van het snijproces hebben allemaal invloed op de uiteindelijke draadkwaliteit.

Botte of versleten matrijzen produceren draden die inconsistent zijn qua diepte en spoed. Regelmatig onderhoud en tijdige vervanging van matrijzen zijn noodzakelijk om de nauwkeurigheid te behouden.

Een te hoge voedingssnelheid kan leiden tot ondiepe of ongelijkmatige draden, terwijl een te langzame voeding overmatige wrijving en hitte kan veroorzaken, waardoor de draad kan vervormen. Het optimaliseren van deze parameters is cruciaal.

Na het draadsnijden is het belangrijk om de spoed en diepte te controleren. Standaardmethoden zijn onder meer:

Regelmatige inspectie is vooral belangrijk in sectoren als de loodgieterij, de petrochemie en de lucht- en ruimtevaart, waar draadbreuk ernstige gevolgen kan hebben.

De precisie van een pijpdraadmachine varieert afhankelijk van het type, merk en operationele omstandigheden. Algemeen:

Deze toleranties zijn voldoende voor de meeste industriële toepassingen, inclusief hogedrukpijpleidingen en schroefdraadfittingen.

Houd rekening met de volgende werkwijzen om een consistente draadkwaliteit te garanderen:

Door zich aan deze praktijken te houden, kan een machine voor het maken van pijpdraad op betrouwbare wijze schroefdraad van hoge kwaliteit leveren over lange perioden.

De precisie van draadspoed en -diepte op a Machine voor het maken van pijpdraad wordt beïnvloed door meerdere factoren, waaronder machinekwaliteit, vaardigheid van de operator, staat van de matrijs en leidingmateriaal. Als deze machines op de juiste manier worden onderhouden en bediend, kunnen ze zeer consistente schroefdraad produceren die geschikt is voor veeleisende toepassingen. Nauwkeurige schroefdraad is essentieel voor het garanderen van lekvrije, sterke en betrouwbare leidingsystemen.

Hoewel geen enkele machine volledig immuun is voor fouten, kan het begrijpen van de factoren die van invloed zijn op de draadkwaliteit en het implementeren van best practices helpen de nauwkeurigheid te behouden, de veiligheid te beschermen en de algehele efficiëntie bij pijpfabricage te verbeteren.